快消品到货破损、湿箱或SKU规格变更等在仓储环节时有发生。如何在兼顾质量与效率的前提下,优化产线布局并迅速安排人员进行改包作业,就成为每一家物流企业必须熟练的“基本功”。

上海树风物流科技集团有限公司(以下简称“树风物流”)作为精益理念的践行者,在上海某仓库快消品改包作业场景下,通过工序内容分析、工时采集优化、作业条件改善、ECRS法则等方法与工具,有效改善线平衡,提升作业效率20%,极大解决了常见的工序堆积的问题,并最终减少了改包作业人员出勤工时。

线平衡是衡量包括改包作业在内的任何产线的重要指标,如果线平衡率较低,那产线的生产一定不够连续,工序与工序之间在制品积压。所以在产线设计时,对线平衡率的相关事项就尤为重要。

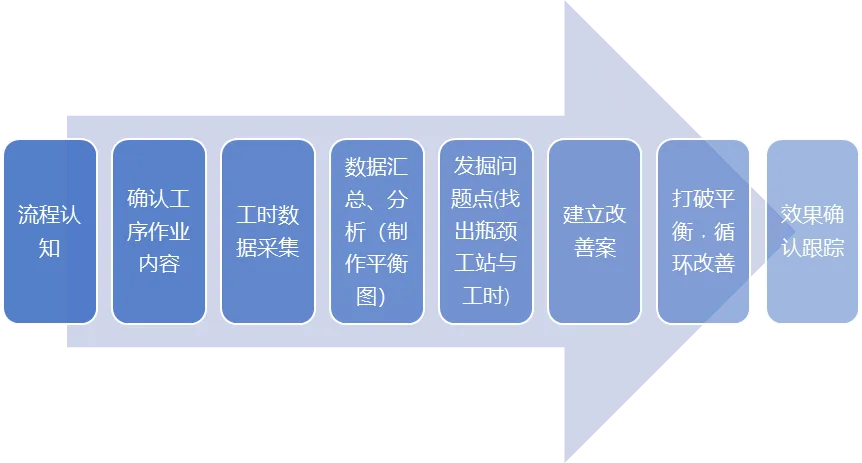

在树风物流实践下,要想有效提高线平衡率,需要做到以下几点:

1. 各个工序的标准工时(ST)测定

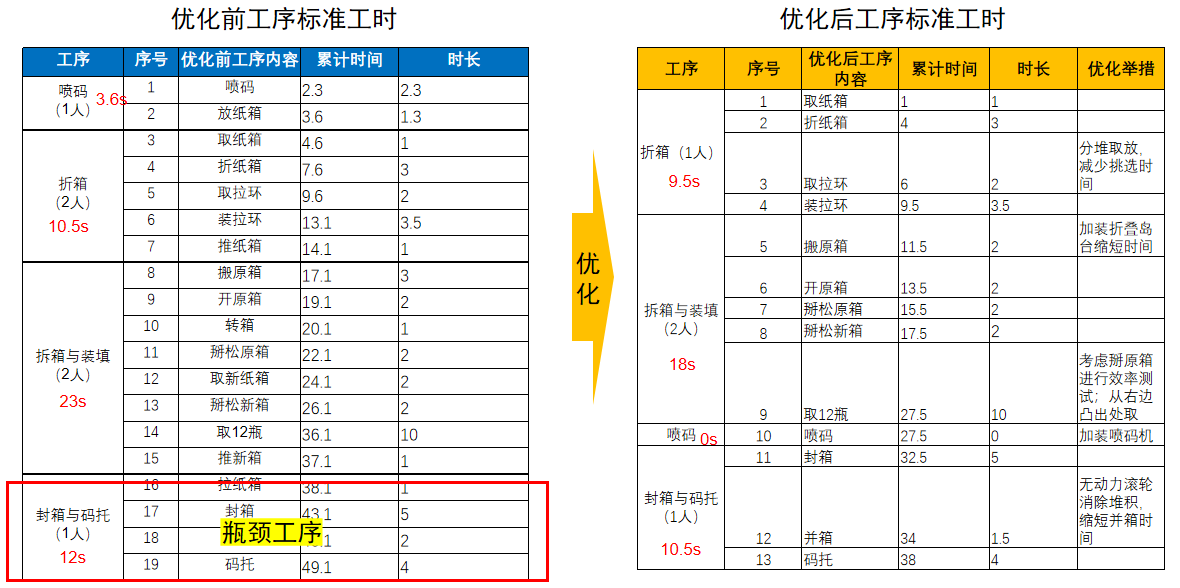

没有准确的标准工时,就无从计算线平衡,对各个工序所需要的人力资源、设备资源也就不知道该如何分配。工序ST是一个产线必须具备的基础数据。在图一中,树风物流详细界定了从喷码、折箱、折箱与装填、封箱与码托4个工序的ST。

2. 明确瓶颈工序

就像“木桶定律”一样,一个木桶能盛多少水,并不取决于桶壁上最高的那块木板,而恰恰取决于桶壁上最短的那块木板。只有桶壁上所有木板都足够高,木桶才能盛满水。所以必须找到“最短的木板”,让它变长,才能提高整体的线平衡率。而这个“最短的木板”在生产线中就叫瓶颈工序(Bottle neck),也就是生产效率最低的工序。

注意,这里生产效率最低并不代表ST越长,要将工序的工站数考虑在内。

如,A工序(折箱与装填) ST:23s 工站数:2

B工序(封箱与码托工序) ST:12s 工站数:1

可以计算出:

A工序的小时产能PPH为:313;

B工序的PPH为:300,那在生产线中,B就为瓶颈工序。

图一:优化与优化后的改包线工序ST对比

3、消除瓶颈工序、改善线平衡

从单个工序来看,可按照动作区分作业类型,通过消除非增值作业(即多余动作),以此来提升单工序的作业效率,在此即喷码、拆箱与封箱环节的拉、放、转多余动作。

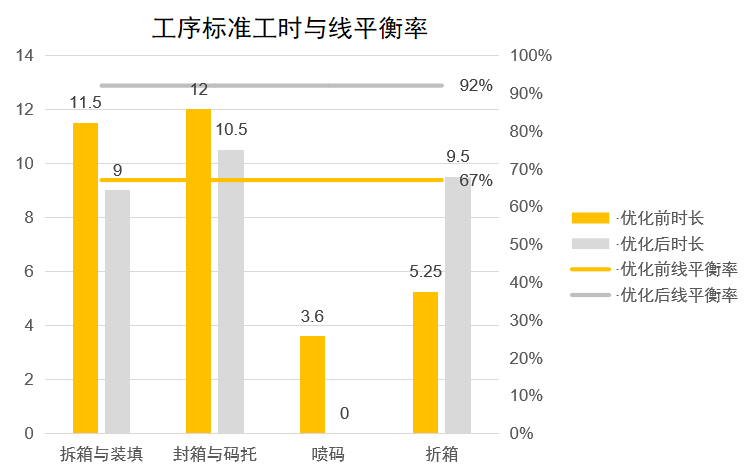

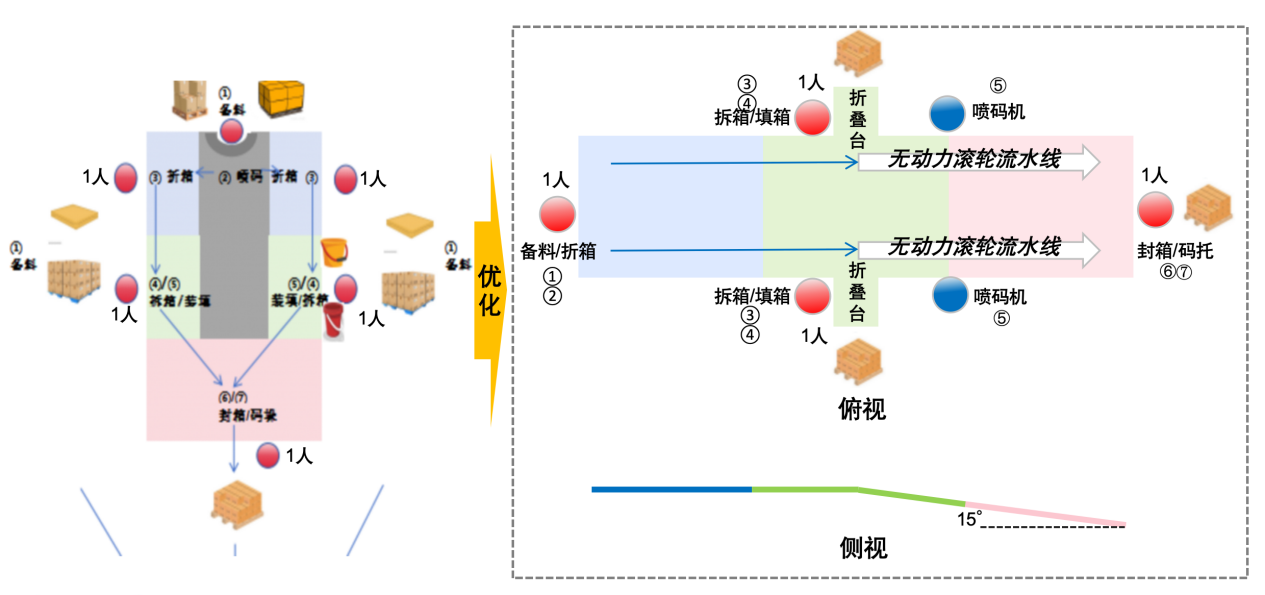

从包含多个工序的改包全流程来看,我们对4个工序的作业内容运用ECRS工具,进行取消、合并、重排、简化,以此来提高工序效率。在此我们合并、简化了喷码工序,使用自动喷码机代替人工,并通过折叠岛台、无动力滚轮线体等简易设备,在整体工时优化了22.6%的基础上将线平衡率从67%提升至92%,并减少了2个作业人员。

图二:线平衡提升

图三:优化前与优化后作业流程对比

最后,改善线平衡,我们还能收获什么其他成果?

1.缩短产品改包时间,增加单位时间的产量,降低生产成本

2.减少工序间的在制品,减少场地的占用

3.减少工序之间的准备时间,缩短生产周期

4.消除员工等待现象,提升员工士气

5.改变传统小批量粗放作业模式,使其达到一个标准作业流

6.可以稳定和提升产品质量

(本文作者:树风上海WJ仓库经理)

下一条: 没有了